Wasserstrahlschneiden: das saubere Trennen von Werkstoffen

Das Wasserstrahlschneidverfahren wird in der Fertigungstechnik dem Trennen zugeordnet, bei denen Teile eines Werkstückes abgetrennt werden.

Bei diesem Fertigungsverfahren wird also die Form eines festen Körpers geändert, indem der Stoffzusammenhalt örtlich aufgehoben wird. Berücksichtigt man die chemischen und physikalischen Eigenschaften von Stoffen und Stoffgemischen, zum Beispiel anhand des Aggregatzustandes, der Dichte, ihrer Reaktionsfähigkeit sowie dem Siede- und Schmelzpunkt, kann das Trennen entweder unter Anwendung:

mechanischer Energie (z.B. Sieben, Klassieren, Filtern), thermischer Energie (z.B. Desorption, Extraktion, Verdampfung) oder elektrischer Energie (z.B. Elektrophorese, Elektroosmose) durchgeführt werden.

Wasserstrahlschneiden: Was ist das?

Das Wasserstrahlschneiden wird neben dem Laserstrahlschneiden, dem Brennschneiden sowie dem Plasmaschneiden in die Gruppe der abtragenden Trennverfahren eingeordnet.

Im Gegensatz zum Zerspanen, Zerteilen oder Zerlegen von Werkstoffen in Form des Sägens, Lochens oder ähnlicher Fertigungsverfahren durch Nutzung mechanischer Krafteinwirkung, ist der Schneidvorgang des Abtragens rein chemischer oder thermischer Natur.

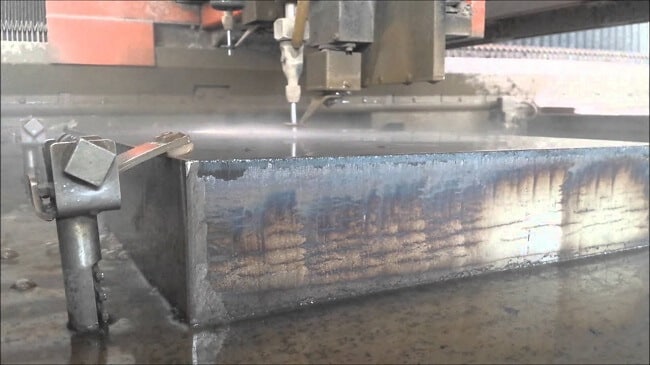

Beim Wasserstrahlschneiden erfolgt der Materialabtrag des Werkstoffes durch hohen Druck, der auf die Oberfläche des Werkstückes ausgeübt wird. Dieser Druck unterscheidet sich jedoch massiv von den zunächst zu vermutenden mechanischen oder thermischen Wirkkräften eines Brenners oder einer Säge, da der Schnitt durch das Abtragen oberflächennaher Werkstoffpartikel erfolgt.

Verformungen und Dehnungen werden somit weitestgehend vermieden und die Materialbeschaffenheit an der Trennstelle bleibt nahezu erhalten. Scherkräfte werden hingegen von dem quer abfließenden Wasser erzeugt, welches auf die Schneidnaht einwirkt.

Verwendung von Wasserstahlschneidern

Die Verwendung von Wasserstrahlen zum Trennen von Werkstoffen ist neben umweltpolitischen Gesichtspunkten eine dem Material geschuldete Verfahrensweise, die vor allem bei hitzeempfindlichen Stoffen zum Einsatz kommt.

Wurde der Wasserstrahl noch Anfang des 20. Jahrhunderts vor allem zur Reinigung von Mineral verwendet, änderte sich dies zur Mitte des Jahrhunderts rapide durch die Verwendung von empfindlichen Faserverbund- und Schichtwerkstoffen in der Raumfahrt und Flugzeugindustrie.

Der Aufbau der Wasserstrahlschneidmaschine

Die wichtigsten Bauteile einer Wasserstrahlschneidmachine sind:

- Maschinenrahmen

- Strahlvernichter

- Hochdruckpumpe

- Reinwasserdüse und Abrasivfokussierdüse

- Entsorgung

- Steuerung

Die für den Schneidvorgang wichtigsten Bestandteile der Maschine sind die Hochdruckpumpe und der Düsenaufbau. Zum Trennen von weichen und elastischen Werkstoffen wird zumeist Reinwasser benutzt, welches unter hohem Druck den Stoff ohne Spanbildung und Hitzeentwicklung trennt.

Um mit dem Wasserstrahl auch harte Werkstoffe trennen zu können, wird dem Schneidkopf eine zusätzliche Mischkammer mit einem Abrasivmittel, zumeist Sand beigefügt.

Das eigentliche Trennverfahren ist abhängig von der Materialbeschaffenheit des zu trennenden Werkstoffes und wird qualitativ durch den Pumpendruck, den Düsenabstand, den Düsendurchmesser und die Vorschubgeschwindigkeit bestimmt. Industriell wird mit Drücken zwischen 1000 und 4000 bar und mit einer Vorschubgeschwindigkeit von 900 m/s gearbeitet.

Die Steuerung moderner Wasserstrahlschneidmaschinen in 3-D mittels eines schwenkbaren Düsenkopfes erlaubt selbst den Schnitt komplizierter Formen im Raum. Der Feinschnitt wird dabei millimetergenau durch eine CNC- oder PC Steuerung mittels einer CAD-Schnittstelle gewährleistet.

Es existieren verschiedene Hersteller dieser Maschinen. Wichtig sind dabei sehr transparente Angaben, damit die passende Wasserstrahlschneidmaschinen zum geforderten Produkt genutzt wird.

Vorteile und Nachteile des Wasserstrahlschneidens

Liegen die Vorteile einer Wasserstrahlschneidmaschine nahezu auf der Hand, halten sich die Nachteile gering und durchaus vernachlässigbar.

Sieht man vom anfallenden Wasser und deren Aufbereitung einmal ab, ist das Wasserstrahlschneiden eines der qualitativ hochwertigsten Trennverfahren. Die Vorteile sind:

- Ohne Wärmezonen werden keine Materialspannungen, Verformungen, Rissbildungen, Gefügeänderungen oder Aufhärtungen erzeugt

- geringe Umweltbelastung: weder Staub, Rauch oder Dämpfe

- Werkzeug bleibt hochwertig (kein Nachschärfen)

- geringe Schnittfugenbreite, wenig Materialabtrag

- 2-D und 3-D Bearbeitung von Werkstoffen

- Keine Tropfen bildende Schlacke oder Schmelze

- Leicht zu handhaben und kaum Materialeinschränkungen

- Kann neben dem Trennen zum Reinigen, Abrunden und Entgraten genutzt werden

- Hohe Schnittqualität, die selten Nachbearbeitung erfordert

- Erlaubt die Produktion von Fertigteilen

- Wirtschaftliche Anschaffungskosten und Nutzungskosten